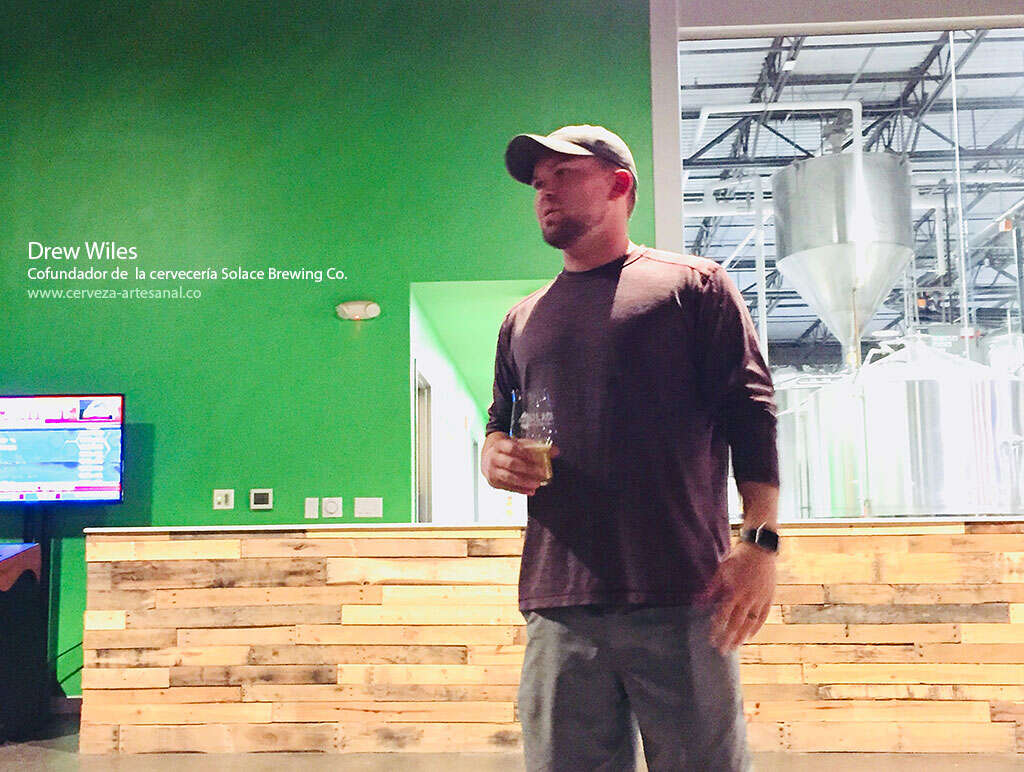

El mes pasado estuve en la cervecería Solace Brewing Co. de Virginia, Estados Unidos, atendiendo una charla dictada por su fundador Drew Wiles sobre los inicios de la cervecería, equipo, y procesos de calidad en la elaboración de cerveza.

Drew Wiles tiene un título en biología celular y molecular. Antes de fundar Solace, trabajó por 5 años en investigación de medicina genética, y posteriormente trabajó por 3 años en la cervecería Beltway Brewing Co. donde estableció su laboratorio y el programa de control de calidad.

Acerca de la cervecería

Solace es la actualmente cervecería más grande del condado de Loudoun en Virginia, Estados Unidos, con una capacidad de producción de 2.346 litros (20 barriles) de cerveza en cada lote.

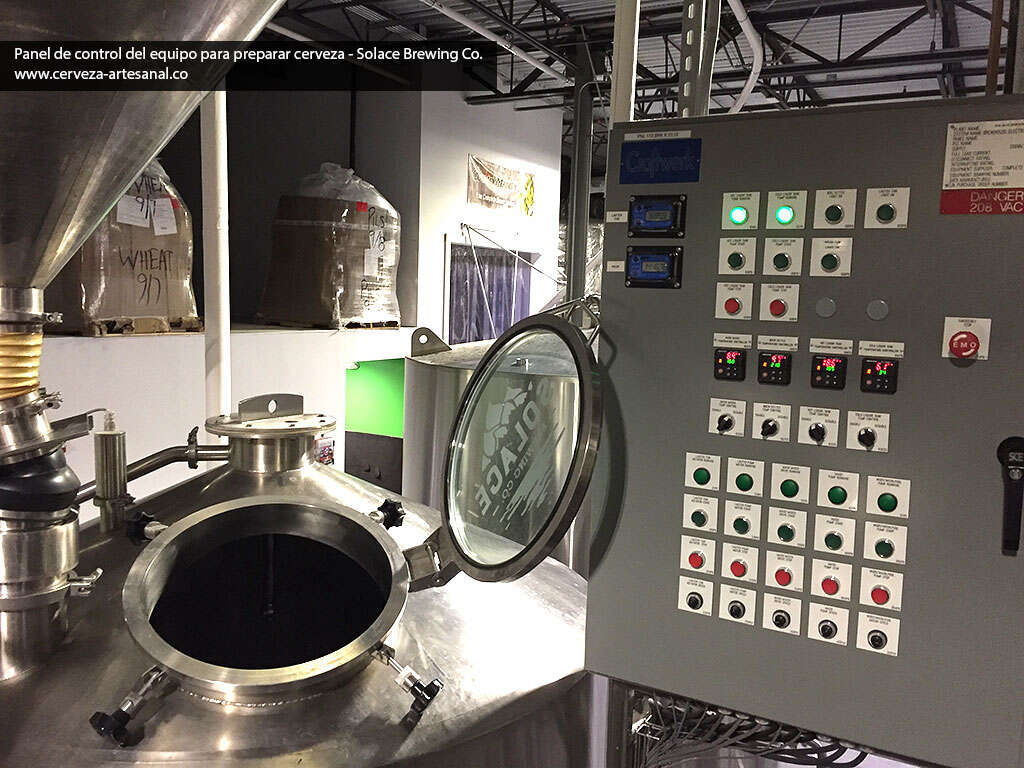

Su equipo de preparación de cerveza está compuesto de tres recipientes de acero inoxidable, uno para calentar el agua, otro macerar la malta, y otro para hervir el mosto.

Esta cervecería utiliza vapor como fuente de calor, lo cual es común en cervecerías de más de 1.173 litros (10 barriles) de producción, ya que el fuego directo es ineficiente para estos volúmenes y tardaría mucho tiempo en calentar el líquido (agua, mosto). Para ello, Solace cuenta con un calentador industrial de agua que produce vapor continuamente, y este es conducido a través de tuberías hacia los recipientes que necesiten ser calentados.

Estos recipientes son de doble envoltura, es decir, tienen un espacio entre su superficie por donde circula el vapor y poder así calentar el líquido.

Solace cuenta actualmente con 5 fermentadores de 4.731 litros, y otros 3 de 9.463 litros. Para poder llenar los fermentadores más pequeños deben producir dos lotes consecutivos de mosto, aunque en ocasiones sólo los llenan a la mitad. Los grandes los llenan al preparar cuatro lotes consecutivos de mosto.

Los fermentadores también tienen doble envoltura (espacios ubicados en la parte superior, centro y parte inferior) por donde circula un líquido refrigerante llamado glicol que se mantiene a una temperatura de -1.6ºC, y con la ayuda de sensores para activar e interrumpir su flujo, mantiene la temperatura de fermentación en estos tanques, y también provoca el choque de frío para precipitar la levadura al fondo de los tanques y clarificar la cerveza.

El agua para producir la cerveza es tratada con un filtro industrial de carbón activado para remover cloro, cloramina, y otros olores del agua del acueducto. El perfil del agua es ajustado con sales como cloruro de calcio, carbonato de calcio y sulfato de calcio, entre otros, dependiendo de la cerveza a realizar, y dependiendo de los minerales en el agua detectados por un equipo sencillo de análisis de agua.

Solace tiene un buen espacio para carbonatar y enfriar la cerveza. Principalmente utilizan barriles, pero tienen una línea de empaque de latas que son distribuidas en supermercados y otros negocios de la región.

Solace cuenta con un sistema de carbonatación que transporta CO2 a una presión de 100 PSI a varios puertos. Estos puertos regulan este CO2 a la carbonatación apropiada y permiten carbonatar múltiples barriles de cerveza simultáneamente.

Construcción de la cervecería

La infraestructura de la cervecería fue planeada desde un principio para poder expandir su producción. El piso del local fue reconstruido y reforzado con una fundación de acero inoxidable debajo del concreto para así poder sostener el peso de todos sus fermentadores llenos de cerveza, o de lo contrario el piso podría ceder y hundirse con el tiempo. Además, nivelaron las placas de concreto de tal forma que cualquier líquido fluyera hacia una canaleta en la mitad de la cervecería, y facilitar así su limpieza.

Es claro que Drew Wiles y su socio Jon Humerick fundaron esta cervecería pensando en grande, con el objetivo de crecer rápidamente. Para lograrlo, tuvieron que realizar un muy buen plan de negocios para atraer inversionistas y lograr acumular suficiente capital para construir la cervecería y adquirir el equipo inicial.

La cervecería fue ideada en octubre de 2015, adquirida en octubre de 2016, y terminada en junio de 2017. Tal como lo describió Mike Tonsmeire de Sapwood Cellars en otra entrevista, esos 8 meses de construcción, procesos legales e inspecciones para obtener los permisos necesarios para operar fueron de pura inversión de dinero y cero producción de cerveza.

Drew resaltó la gran ventaja de haber trabajado durante tres años en otra cervecería antes de concebir Solace, ya que le permitió familiarizarse con el funcionamiento del equipo y procesos de elaboración de cerveza a nivel profesional, y detalles como la utilización del glicol como control de temperatura, y el vapor como fuente de calor, que no son utilizados a nivel casero.

Proceso de fermentación

Según Drew, el proceso de fermentación de cerveza en Solace es el siguiente:

- 5 días de fermentación, durante los cuales la cerveza alcanza en promedio su densidad final.

- 2 días en un reposo a 20-21ºC, para permitir que la levadura absorba el diacetilo.

- 3 días de dry hop para cervezas IPA o con bastante lúpulo.

- Luego se agrega presión al tanque y un choque de frío para precipitar la levadura en suspensión – sobre todo las levaduras belgas – y facilitar su captura para su reutilización.

En estos volúmenes de producción es importante separar la levadura de la cerveza para evitar autólisis y sabores indeseados.

Solace utiliza levadura líquida, generalmente una mezcla de 50% de una levadura inglesa y 50% de una levadura norteamericana del laboratorio White Labs para fermentar casi todas sus cervezas. Esta mezcla de levaduras es reutilizada entre unas 12 y 15 veces, hasta que la levadura norteamericana comienza a dominar la mezcla debido a que flocula más rápido. También utiliza una levadura belga del laboratorio Jasper Yeast.

Control de calidad y prevención de oxidación

Drew es bastante sensible a los sabores derivados de la oxidación, por ende es bastante obsesionado en mantener el oxígeno fuera de la cerveza desde el inicio de su fermentación y así evitar su oxidación.

Cabe anotar que el oxígeno es muy importante en el mosto antes de inocular la levadura para promover su reproducción, pero luego de esta fase inicial de la fermentación debe mantenerse fuera de la cerveza para extender su periodo de frescura.

El oxígeno puede ingresar en la cerveza fermentada cada vez que se abre el fermentador, o cada vez que la cerveza es trasladada a otros recipientes, incluyendo barriles, botellas o latas. Drew ha implementado varios procesos de calidad en su cervecería para evitar el ingreso de oxígeno en estos casos y garantizar cervezas frescas por más tiempo, sobre todo sus IPA – estilo que tiende a oxidarse más rápido.

Para el proceso de dry hop, donde hay alto riesgo de ingreso de oxígeno, Drew diseñó un proceso en el cual se inyecta CO2 en el tanque mientras el operario lo abre y agrega los lúpulos. Esto puede producir una “lluvia” de cerveza hacia el operario, pero es bastante efectivo para evitar que el aire ingrese al tanque de fermentación mientras está abierto. Luego, se elimina el exceso de gas en el tanque, garantizando así que cualquier posible cantidad de aire ingresado sea eliminado del mismo.

Si por algún motivo la fermentación se detiene antes de alcanzar la densidad final proyectada, se inyecta CO2 desde el fondo del fermentador para alborotar la levadura del fondo y ponerla en suspensión en el líquido para así intentar reiniciar la fermentación. En estos casos, Drew prefiere botar el lote o servir la cerveza un poco más dulce de lo esperado en vez de agregar más oxígeno o más levadura fresca para terminar la fermentación.

No se utilizan bombas para trasladar la cerveza a los barriles. Los barriles son purgados de aire con CO2 antes de llenarse, y la cerveza es empujada con CO2 y gravedad para empacarla en los barriles.

Durante el tour, compartí mi experiencia personal de carbonatar NEIPAs artificialmente (en barril con CO2) o naturalmente (con azúcar en botellas), en la que la cerveza carbonatada naturalmente se conservó más fresca que la carbonatada con CO2. Drew me sugirió purgar el barril con CO2 – en inclusive las botellas – antes de empacar la cerveza, y así evitar al máximo el contacto de oxígeno con la misma para evitar ese problema.

Este proceso también se sigue si la cerveza debe ser trasladada a otro tanque de aclaración, purgando el tanque de aire con CO2, inclusive purgando las líneas por donde va a ser transferida la cerveza, y empujando la cerveza con CO2 y gravedad – sin bombas.

Solace utiliza un medidor de oxígeno disuelto (DO meter) para monitorear el oxígeno ingresado en cada lote. Este equipo es bastante costoso, los medidores más económicos pueden costar $20.000 USD.

Eficiencia y formulación de recetas

Curiosamente, Solace logra una eficiencia de aproximadamente 83% en la mayoría de sus recetas – no tan lejos de la eficiencia lograda por los cerveceros caseros. Inclusive, para cervezas altas en alcohol han tenido eficiencias hasta de un 70%.

Cuando abrieron sus puertas el año pasado, sus primeras IPA resultaron un poco más amargas de lo que esperaban, y algunas cervezas quedaron más oscuras. Estos detalles los corrigieron en lotes siguientes, en la medida que fueron conociendo el funcionamiento del equipo y la utilización de los ingredientes en el volumen de producción. Inclusive reemplazaron la malta base 2-row por malta pilsen y obtener colores más claros en sus cervezas.

Solace también produce cerveza para otras cervecerías. Este es un modelo de negocios en el que una cervecería en vez de adquirir equipo y adaptar una locación, contrata a otra cervecería para que produzca sus cervezas.

2 respuestas a «Cervecería Solace Brewing Co., y su obsesión por evitar la oxidación en sus cervezas»

Formidable al igual que la receta de la cerveza con arándano mejorada, estoy ingresando en pañales a este mundo, soy chileno suizo, ahora vivo en la suiza y la verdad que estoy fascinado con tu post, gracias mil gracias, y las fotos de esas cervezas que han hecho la verdad que están para postal.

Muchas energías para vosotros.

Muchas gracias, Sergio. Éxitos con tus cervezas!