Hay muchos artículos en línea que describen los sabores indeseados más comunes en cervezas, pero muy pocos explican cómo evitarlos.

Usualmente invertimos dinero en ingredientes de alta calidad, e inclusive seguimos o adaptamos recetas de cerveza que prometen tener buenos resultados. A pesar de ello, de vez en cuando resultamos con lotes de cerveza cuyas buenas características son opacadas por uno que otro sabor inesperado.

Estos son algunos puntos a considerar en cada paso de la elaboración de cerveza para evitar sabores indeseados y mejorar su calidad.

Tratamiento del agua

El agua tiene minerales que sirven como nutrientes para la levadura en el proceso de fermentación, pero algunos contribuyen al desarrollo de sabores indeseados.

El tratamiento del agua es un tema bastante extenso, así que me limitaré a estas recomendaciones prácticas:

- Si utiliza agua de la llave, fíltrela con un filtro de carbón activado para eliminar el cloro, y evitar ese sabor a “piscina” en la cerveza. O utilice otros productos para la eliminación del cloro.

- Utilice ácido láctico o fosfórico de grado alimenticio para bajar el pH del agua a aproximadamente 5.4, y así promover una extracción de azúcares más efectiva durante la maceración.

- Investigue sobre el perfil del agua en su área y ajústelo con sales dependiendo del estilo que quiera lograr. Ver más información.

Maceración de la malta

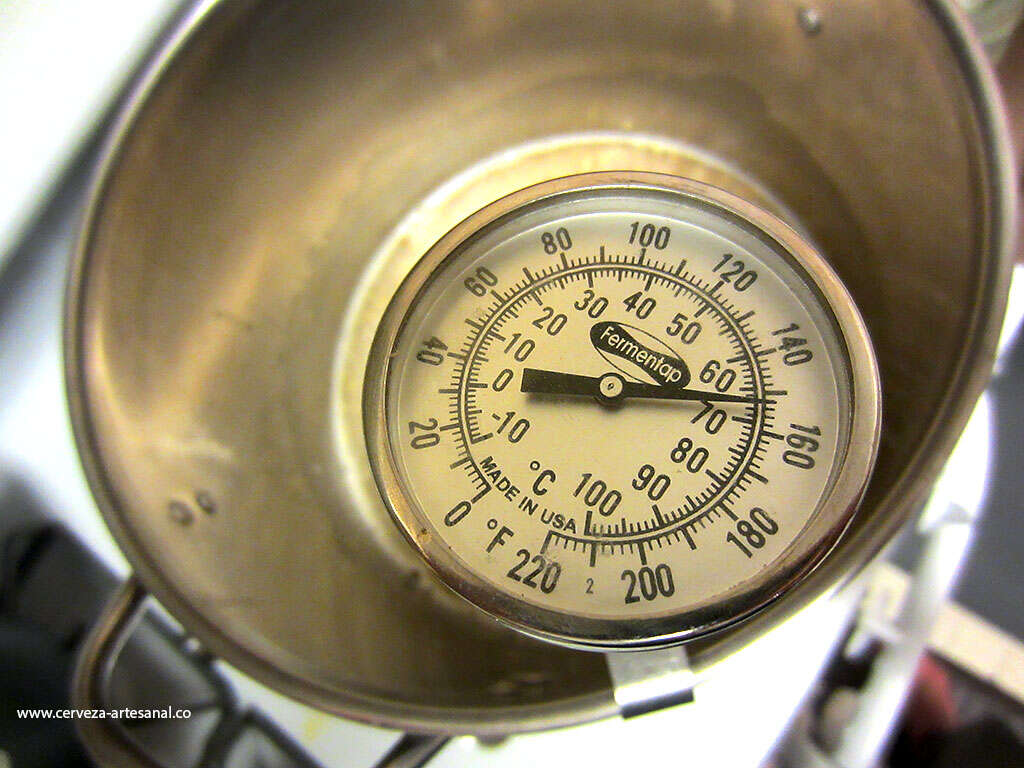

La temperatura de maceración es crucial para lograr el perfil adecuado del estilo de cerveza que se está haciendo, ya que determina la densidad final de la misma.

Para evitar sabores indeseados, en particular sabores astringentes, evite macerar la malta a temperaturas altas. Una temperatura promedio de maceración es de 65ºC.

Si por alguna razón termina macerando por encima de los 76ºC corre el riesgo de extraer taninos de la malta y terminar con una cerveza astringente, sin contar que a esa temperatura las enzimas que extraen los azúcares fermentables de la malta mueren eventualmente.

Si se utiliza una bomba para recircular el mosto durante la maceración, asegúrese de que esté bien limpia.

Hervor del mosto

Hay dos aspectos importantes a tener en cuenta durante el hervor que pueden afectar el sabor de la cerveza: Sulfuro de dimetilo (DMS) y oxidación del mosto. La solución a estos dos problemas es simple: Un hervor vigoroso.

El sulfuro de dimetilo es usualmente producido por la malta durante la maceración, pero es evaporado durante un hervor vigoroso.

Todos sabemos que el oxígeno en el mosto es muy importante para una buena fermentación, sin embargo, según Chaz Benedict en el podcast #80 de BeerSmith, el oxígeno en el mosto durante el hervor puede afectar a largo plazo la frescura de la cerveza, así que recomienda un hervor vigoroso para mantener el oxígeno en bajas cantidades durante este proceso.

Enfriamiento del mosto

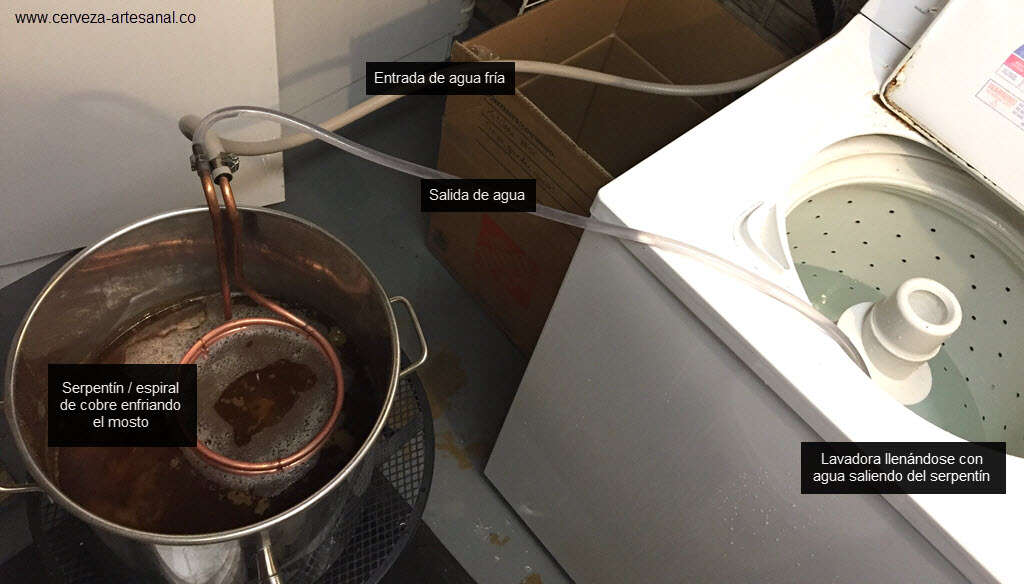

Chaz Benedict también recomienda enfriar el mosto lo más rápido posible para evitar que el oxígeno en el mosto afecte su frescura mientras está caliente.

La desinfección del equipo en este paso es crucial para evitar contaminación. Si se utiliza un serpentín de cobre u otro metal para enfriar el mosto, hay que asegurarse de que esté limpio y libre de óxido, o de lo contrario se puede extraer todo ese sabor metálico.

Oxigenación del mosto

Este es tal vez uno de los pasos más críticos en todo el proceso de elaboración de cerveza.

Dependiendo de la cepa, la levadura típicamente necesita de 8 a 12 ppm (partes por millón) de oxígeno en el mosto para una buena fermentación.

Una adecuada oxigenación del mosto asegura una buena reproducción de la levadura que garantiza contar con suficientes células jóvenes para fermentar todo el mosto.

Cuando no se oxigena adecuadamente el mosto la levadura utiliza otros componentes en el mosto para su reproducción, pero en últimas no logra reproducirse lo suficiente para una fermentación óptima y completa, dejando así sabores indeseados en la cerveza.

Según John Palmer en su libro How to Brew, es recomendable usar una bomba de acuario para oxigenar adecuadamente el mosto. El uso de oxígeno puro también es recomendado pero mucho oxígeno puede estresar la levadura y generar un impacto negativo en la cerveza. Palmer recomienda lo siguiente para oxigenar un lote de 20 litros:

| Método | Tiempo | Nivel de oxígeno diluído |

|---|---|---|

| Agregar mosto en fermentador con un sifón, generando salpicaduras | N/A | 4 ppm |

| Agitar el mosto dentro del fermentador | 5 min. | 2.7 ppm |

| Agregar aire al mosto con bomba de acuario | 5 min. | 8 ppm |

| Agregar aire al mosto con tanque de oxígeno | 1 min. | 12 ppm |

Cuando se usa bomba o tanque de oxígeno, Palmer sugiere utilizar un filtro de algodón para evitar que impurezas o esporas contaminen el mosto durante ese proceso.

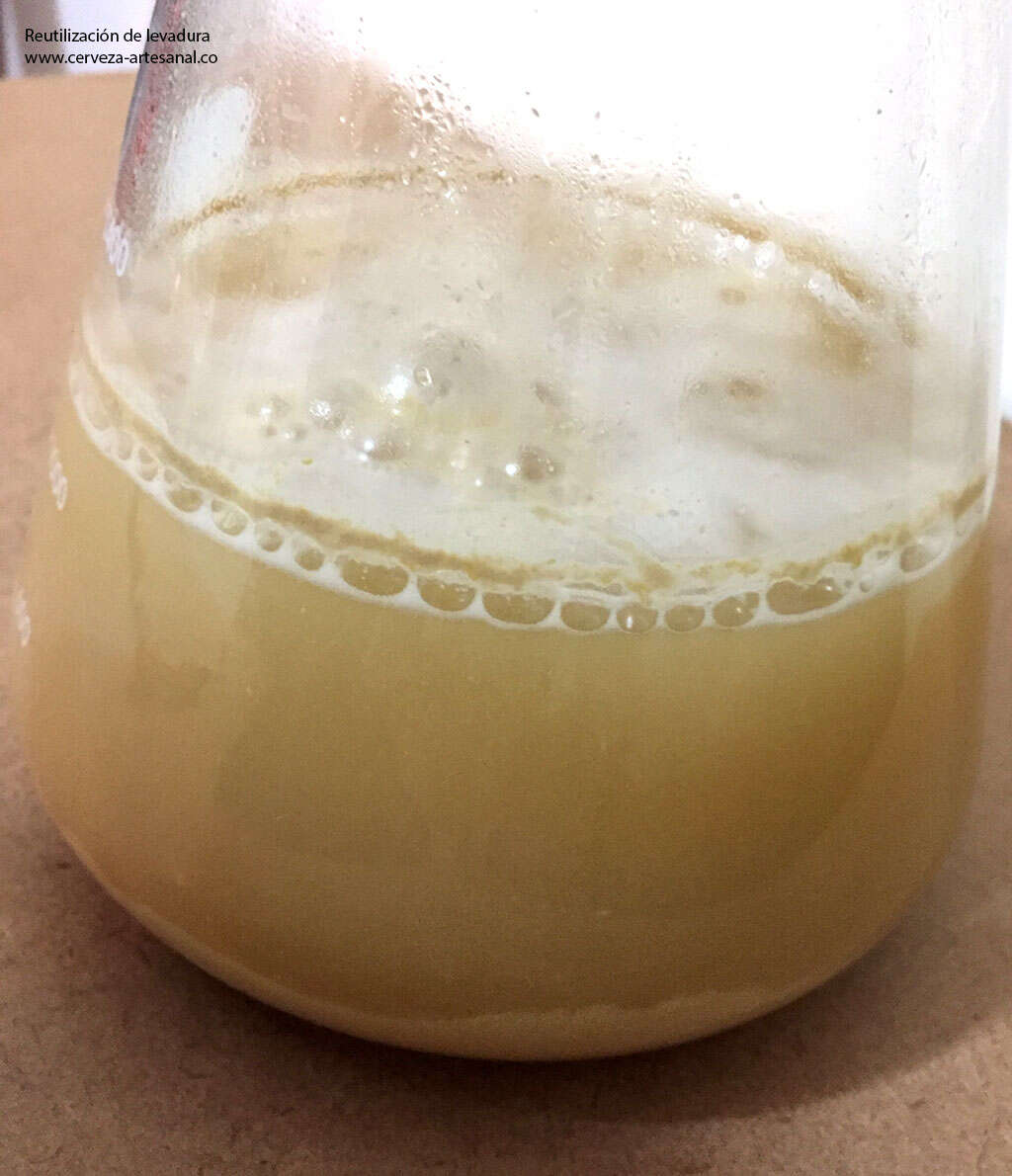

Propagación de la levadura antes de la inoculación

Es importante asegurarse de contar con la suficiente cantidad de células de levadura para fermentar todo el mosto, sobre todo cuando su densidad inicial es alta.

La levadura en presentación deshidratada usualmente viene con más cantidad de células de levadura que la presentación líquida, así que la propagación es más relevante para la presentación líquida.

La propagación consiste en agregar la levadura a un recipiente con un determinado volumen de mosto (dependiendo del grado de alcohol de la cerveza) de una densidad de 1.040 sg aproximadamente 3 días antes de la preparación de la cerveza, y agregarla al fermentador cuando ésta se haya asentado en el fondo del recipiente.

En su sitio web, Palmer sugiere iniciar con 500 ml de mosto, y al cabo de 2-3 días agregar un litro adicional de mosto al recipiente para propagar aún más la levadura y asegurarse de tener suficiente cantidad para la fermentación total de la cerveza.

Cuando no se inocula suficiente levadura en el mosto, se pueden producir fusels, o sabores a alcohol un poco fuertes. Además, la cerveza puede quedar sub-atenuada – es decir, con azúcares fermentables presentes en la misma.

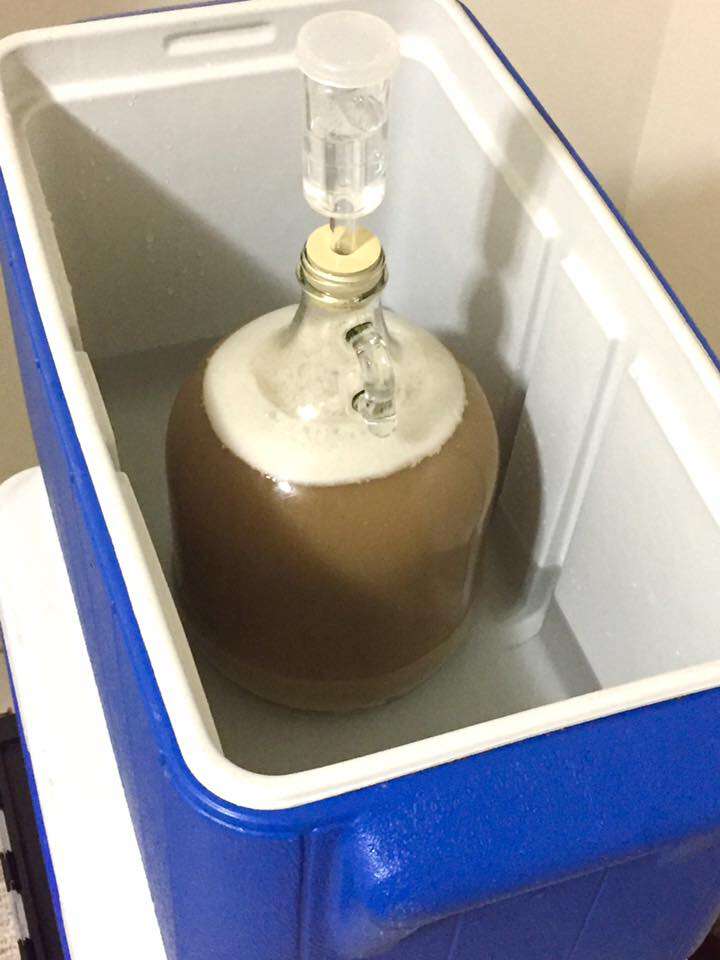

Temperatura de fermentación

Esta es otra variable crucial para producir cervezas de calidad.

El control de la temperatura comienza desde la inoculación de la levadura en el mosto recién enfriado. En el libro How To Brew, Palmer ofrece varias recomendaciones sobre este aspecto:

Inoculación y fermentación – fase adaptativa (primeras 24 horas)

Cada levadura tiene un rango óptimo de temperaturas de fermentación. Asegúrese de enfriar el mosto entre límite más bajo o medio de este rango antes de inocular la levadura (si el rango es 20-23ºC, inocule cuando el mosto esté en los 20-21ºC).

Si se inocula a una temperatura alta (>26ºC), en el peor de los casos se corre el riesgo de matar la levadura, o en el mejor de los casos la levadura termina generando más bioproductos de los que puede reabsorver en la maduración, produciendo una cerveza menos limpia con sabores indeseados.

Fermentación – fase de alta reproducción de levadura (aprox. 3 primeros días)

Durante la fermentación, procure mantener una temperatura constante en el ambiente, dentro del rango de temperatura de fermentación de la levadura. Si se fermenta en el rango más bajo se producirá una cerveza más limpia. Si se fermenta en el rango más alto se producirán más ésteres (sabores frutales) lo cual puede ser beneficioso para algunos estilos.

Fermentar a temperaturas muy bajas puede dormir la levadura y provocar sub-atenuación. Fermentar a altas temperaturas provocará una reproducción desproporcionada de la levadura generando sabores indeseados.

Cabe anotar que de todas maneras la levadura produce sabores indeseados como diacetilo (mantequilla, leche) y acetaldehído (manzana verde) durante este etapa de crecimiento, los cuales son luego absorbidos durante la maduración. Así que si la temperatura de fermentación es muy alta, la levadura producirá más de estos bioproductos que los que podrá procesar y limpiar más adelante.

Fase de maduración (aprox. luego de 3 días de fermentación)

Durante esta etapa la levadura ha terminado de fermentar la cerveza y procede a limpiar sabores indeseados producidos durante la fermentación.

Palmer recomienda subir un poco la temperatura (llamado reposo de diacetilo) para mejorar este proceso:

- Para Lagers recomienda subir la temperatura unos 8-10ºC entre 6 y 12 días.

- Para Ales recomienda subir la temperatura unos 3-6ºC entre 4 y 8 días.

Es importante recalcar que si no se inoculó suficiente levadura en la cerveza, a estas alturas las células van a estar completamente agotadas y no podrán limpiar estos sabores eficientemente.

Muchas personas confunden maduración con acondicionamiento en frío. Si la maduración se realiza a temperaturas bajas la levadura caerá dormida y no limpiará todos estos bioproductos.

Fase de acondicionamiento en frío

Aunque este reposo es opcional, Palmer recomienda seguirlo para terminar de limpiar la cerveza de sedimentos y levadura, sobre todo para eliminar ese sabor fuerte a levadura que podría tener la cerveza luego de la maduración.

Tradicionalmente esta fase consiste en enfriar gradualmente la cerveza 1ºC por día hasta llegar a unos 5-8 ºC abajo de la temperatura de fermentación. Este enfriamiento gradual evita estresar la levadura generando ácidos grasos que pueden afectar la retención de espuma y promover oxidación más adelante en la cerveza.

Palmer recomienda retirar la cerveza del fermentador luego de esta fase, ya que si se deja por mucho tiempo sobre la torta de levadura asentada en el fondo (más de un mes), se pueden generar sabores indeseados como a cera, jabón, o grasa; o peor -a carne, o salsa de soya debido a la autólisis.

Embotellado de la cerveza

Lo más importante a tener en cuenta al momento de embotellar es contar con un equipo bien limpio y desinfectado para evitar contaminación.

Carbonatación natural

Si se va carbonatar de forma natural, se debe tener en cuenta que la cerveza tendrá una pequeña fermentación para producir CO2 en la botella, así que el control de la temperatura de fermentación es muy importante por todo lo mencionado anteriormente.

Por otra parte, se recomienda hervir el azúcar, miel o mosto que se va a utilizar para producir esta carbonatación para evitar contaminación. Asegúrese de calcular correctamente la cantidad de estos ingredientes para lograr una correcta carbonatación según el estilo. Más información.

También es muy importante tener paciencia, y darle como mínimo 2 semanas a este proceso de carbonatación antes de enfriar la cerveza y consumirla.

Po último, se recomienda enfriar la cerveza de un día para otro para disolver correctamente el CO2 en la misma.

Muchos éxitos en sus próximos lotes de cerveza, y salúd!

25 respuestas a «Cómo prevenir sabores indeseados (off flavors) en la cerveza»

Muy bueno lo que posteas, un comentario/aclaración: la autolisis de la levadura no debería ocurrir hasta pasadas varias semanas del proceso de fermentación, por decirlo así la levadura comió y no muere inmediatamente, sino todo lo contrario. Tenia entendido que Palmer recomendaba retirar el fondo de levaduras ( o incluso hacer un trasvase) en su primera edición, época en la que la calidad de las levaduras era mal, hoy en día la calidad es distinta y la viabilidad de las mismas es mayor. Creo que hay un post de el hablando sobre esto.

Muy bueno tu blog, saludos desde Argentina.

Gracias por tu comentario, Nacho!

Que conocimiento man, Gracias !

Gracias Chris, hay todavía mucho que aprender, pero personalmente he podido mejorar mis cervezas gracias a todas las recomendaciones que menciono en el artículo.

He estado dando un vistazo a las generalidades de tu blog y me parece excelente el doble trabajo que haces transmitiendo tu conocimiento!

Felicidades!

Gracias, Sebastian!

Descubri hace poco tu blog y me encanto, leo muchos libros al respecto, pero tu has logrado sintetizar las cosas mas importantes y las has mezclado con tu experiencia. Gracias por compartir tus conocimientos…

Tienes alguna informacion o experiencia en la utilizacion de distintos tipos de levaduras industriales y su incidencia en la cerveza.

Saludos desde el Sur Argentino.

Hola Matías, gracias por tu mensaje.

De cuales levaduras quiere saber? A grosso modo te puedo decir:

* SafAle S-05: Muy neutra, buena para ales norte americanas.

* SafAle S-04: Muy neutra, con más floculación que la S-05 así que la cerveza te puede quedar un poco más dulce. Buena para ales británicas, y hay gente que la usa para NEIPAs.

* SafAle T-58: Ligeramente frutal. La he usado en IPAs con buenos resultados. Hay gente que la usa en cervezas belgas pero me parece muy limpia para ese estilo.

* SafAle S-33: Levadura belga tal vez para dubbels, o inclusive para experimentar con estilos mixtos belgian-IPAs.

* SafAle BE-256: Levadura con sabores belgas típicos. Buena para tripels y otros estilos con buen caracter belga. Me parece que las maltas belgas como la Special B juegan muy bien con esta levadura.

* Lallemand Abbaye: Muy parecida a la anterior. En una ale belga que hice hace poco le dió notas agradables a frutos secos.

* SafAle BE-134: Buena para saisons, hambrienta, capaz de consumir azúcares más complejos y por ende producir cervezas más secas.

* Lallemand Belle Saison: Otra opción para cervezas saison, con un perfil diferente más como del lado de las notas a golosinas que de las de pimienta.

* SafBrew WB-06: Para cervezas de trigo, aporta sabores típicos del estilo hefeweisen. Tiene baja floculación así que permanece suspendida por un buen tiempo.

De todas maneras, prefiero usar levaduras líquidas de laboratorios como Omega, Wyeast y White Labs para cervezas donde el carácter de la levadura es muy importante (sobre todo para cervezas ácidas o brett), ya que tienen sabores mucho más específicos que los que ofrecen las levaduras secas. Sin embargo el uso de levadura deshidratada en cervecerías comerciales es bastante común.

En países donde es difícil encontrar levadura especial, se recomienda cultivar levaduras de cervezas comerciales, o jugarse la lotería e intentar capturar levadura del ambiente. Yo personalmente logré capturar varias, pero tenían un carácter bastante limpio, por eso lo de la lotería.

Hola Luis! Hace más de dos años que empecé a hacer cerveza y hasta ahora me venía saliendo bien, pero en los últimos 3 o 4 lotes tuve problemas: 2 ácidos y los otros con sabor jabonoso y muy poco gas… Estuve intentando detectar la causa, pero no logro ver qué hice distinto. Estuve leyendo bastante, y en cuanto a la limpieza y la sanitización soy meticulosa y el tiempo de fermentación primaria no supera los 7 días (después trasvaso y dejo madurando aproximadamente 7 días más antes de embotellar)

¿Se te ocurre por qué pueden haber salido mal esas tandas? ¿Qué puedo probar para descartar posibles causas?

Muchas gracias de antemano!

Saludos

Hola, asumiendo que la desinfección la haces con Starsan o con productos de limpieza sin olor, y que la acidez es notoria, lo único que se me ocurre es un problema de contaminación con bacteria en las mangueras o en algún fermentador si son de plástico.

Estos materiales se rayan con el tiempo y pueden alojar bacterias que no se eliminan por más limpieza y desinfección que uno aplique al equipo. Yo utilizo fermentadores de vidrio, y cambio mangueras frecuentemente, así que nunca he tenido problemas de contaminación.

Otra posible causa en el sabor es un cambio en el agua. Tal vez el acueducto está surtiendo agua de una fuente diferente con minerales diferentes.

Haz una prueba: Prepara un lote con agua embotellada, o con agua destilada y con las sales necesarias para ajustar el perfil deseado de agua (si tienes experiencia en ajustes de agua) y mira si notas alguna diferencia.

Finalmente, y descartando cualquier otra cosa, fíjate si los ingredientes que estás usando están frescos.

Un saludo!

Hola Luis,

Te comento mi caso, mi cerveza (en todos los lotes que he hecho) siempre desarrolla un sabor final como a plástico! Pero siempre aparece después de la carbonatación natural en botella, nunca antes!

Qué puede estar ocurriendo?

Muchas gracias.

Hola David, nunca he experimentado el sabor a plástico en cerveza, ni he leído documentación al respecto. Se me ocurre que si al embotellar utilizas equipo plástico, la cerveza se te está impregnando con ese sabor, tal vez por algún detergente que estés usando para lavar el equipo, o simplemente porque el equipo no es de grado alimentos. O si te sabe como a jabón puede ser que te está quedando el aroma o sabor a jabón en las botellas cuando las lavas.

Pero estoy adivinando.

Muy muy buen blog! Enhorabuena!

Un saludo desde Santiago de Compostela!

Gracias, Manuel.

Execlente post! Muchas gracias por compartir conocimientos!

Luis,

Tengo un problema con mis primeras botellas: cuando embotellé lo hice en corcho ya que creí que contendrían el gas y a su vez puse alambre a los mismos. El tema es que solo una botella de 5 tuvo mucha presion de gas y el resto se ve que lo fue perdiendo en la cabonatacion ya que habia un filtro mínimo de aire por los corchos. Cuatro días despues al percatarme de esto y conseguir la enchapadora, agregué apenas miel a cada botella y las volví a cerrar, esta vez bien, con tapa.

Mi pregunta es si volveran a generar carbonatacion suficiente para el gas que necesito o que me recomendas que haga para no perderlas.

Alguna vez tuve ese problema, hice lo mismo con azúcar y me funcionó muy bien. Espero te vaya bien a ti, pues en teoría todavía tienes suficientes células de levadura para generar la gasificación necesaria.

Gracias!

genio, que gran posteo.

estoy por hacer mi primer coccion, y tengo una consulta con la oxigenación, por ejemplo para una coccion de ipa de 30L.

es efectivo el metodo que usa una valvula tipo T? por la que pasa el mosto y por el tercer orificio entraria el oxigeno (con filtro y eso, de acuario) mientras pasa del enfriador al fermentador. masomenos con 5 min utilizando eso ya quedaria bien?

Hola Gonzalo, nunca he oxigenado con la válvula tipo T. Lo que he hecho, y he visto que hacen muchos amigos en Estados Unidos, es que oxigenan con filtro y bomba de acuario cuando el mosto ya está en el fermentador, antes de inocular la levadura. Y si se recomienda hacerlo por unos 5 minutos porque no es oxígeno puro sino aire con oxígeno.

Hola estoy arrancando en la cerveza artesanal. Pero mí pregunta sería ya que mencionaste que utilizas levaduras WYEAST o WHIET LABS .

Donde las consigues o si hay forma de tener o llegar a poder comprarlas a esas levaduras?

Hola, las conseguí en Estados Unidos. Acá en Colombia hay algunos proveedores que las venden (aunque bastante caras), tal vez porque viajan a Estados Unidos y las traen ellos mismos, pues no hay representación de ventas en este país. Tal vez puedes probar comprándolas en http://www.morebeeer.com, tengo entendido que ellos envían a Sur América, aunque no se como funcione aduanas en tu país. Eso si, te toca pedirles que las envíen bien refrigeradas para no lleguen tan mal a tu país.

Hola Luis, felicitaciones por todos tus premios!

Ahora que he leído blogs de varios maestros cerveceros, donde tratan el tema de la oxidación y lo mal que le hacen a la cerveza los trasvases con autosifón y la carbonatación natural. Y que algunos cuidan la oxigenación hasta en molido y macerado) además recomiendan unitanques de acero para hacer fermentación presurizada y carbonatación forzada… podrías contarnos tu experiencia en esos temas y tu proceso para hacer esas cervezas deliosas de medallas de oro ?

Saludos y qué orgullo Colombia

Hola! Muchas gracias por compartir tus conocimientos, muy buen artículo. Llevo unos 6 meses haciendo cerveza, llevamos unos 4 lotes hechos. En general anda bien, excepto un leve sabor a “alcohol puro” y quizás dejos de “sabor vinagre”. No se como calificar el sabor, es leve pero esta ahí. Podrá ser que le falte maduración a la botella? o problemas en la fermentación?

Agradezco cualquier comentario!

Hola, puede ser fermentación, te toca controlar bien la temperatura de fermentación, sobre todo los primeros días. Usualmente esas levaduras ale de fermentis fermentan bien a 18-20 ºC. Más de eso puede causar sabores a alcohol.